Auftraggeber aus dem Bereich der Industrieverarbeitung, benötigt für die Auftragsverwaltung und Auftragsabwicklung, für die Produktionssteuerung an Fertigungsmaschinen, eine Übersicht über die Maschinenbelegung und für die Qualitätssicherung eine individuelle Lösung zur Abwicklung von Aufträgen.

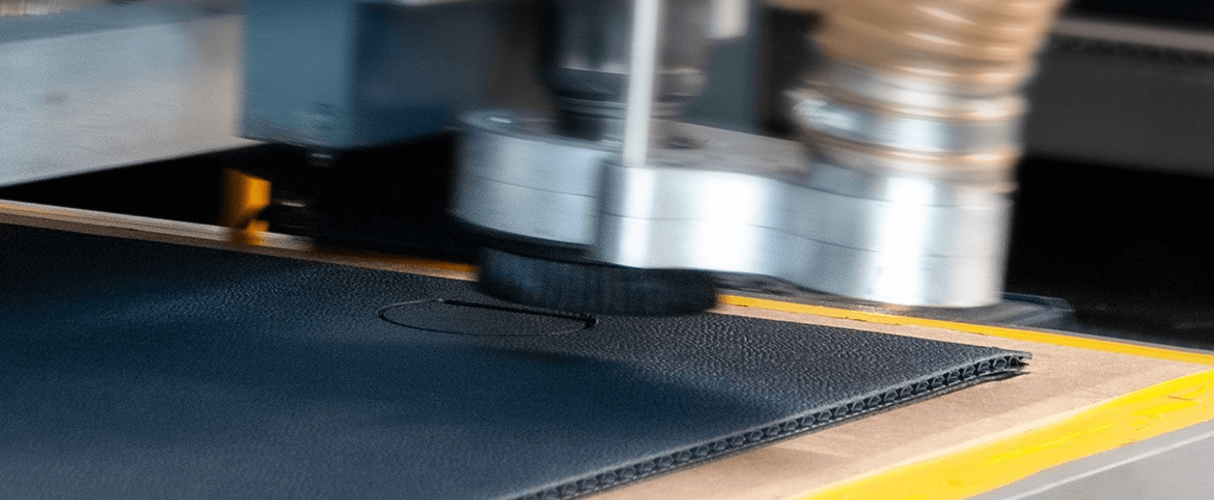

Maschinenart, Reihenfolge der Verarbeitung und Zwischenschritte wie bspw. Druck von Etiketten soll konfigurierbar und nach Maschinenplan vollautomatisch von Maschinensteuerung und Auftragsabwicklung synchronisiert werden.

In dieser Automatisierung wird dem Kunden des Auftraggebers auf Apple iPads eine App eingerichtet und konfiguriert, die eine direkte Auftragssteuerung an der Produktionsmaschine ermöglicht.

Die Auftragsplanung erfolgt entweder nach dem Import der Kundenaufträge über eine fest definierte Schnittstelle oder über die manuelle Erfassung. Danach erfolgt die Planung des Produktionsbeginns und der Produktionsreihenfolge. Nach der Freigabe des Auftrags findet eine automatische Generierung der Produktionseinheiten des Auftrags durch. Die Produktionseinheiten der Aufträge werden im System einzeln geführt und für die jede einzelne Produktionsschritt als Historie erfasst. Damit ist für die Qualitätssicherung jede Bearbeitungsschritt in der Produktion mit Zeitstempel und Status eindeutig nachvollziehbar.

Die zuständigen Mitarbeiter für die Auftragsplanung und Nachverfolgung haben zu jedem Zeitpunkt detaillierten Überblick über den aktuellen Auftragsstatus und können noch vor den Produktionsende eines Auftrags die Versandabwicklung einleiten.

Die zweite Aufgabe der Software besteht in der Produktionsteuerung. Die Produktionssteuerung in der Fertigung erfolgt mithilfe von iPads. Die angesetzte Software liefern den Mitarbeitern vorab eine Übersicht über die nächsten zu verarbeiten Aufträge und die zugehörigen Rohrmaterialen.

Vor dem Einsetzen einer Rohplatte wird mit Hilfe des iPads ein Materialscan durchgeführt, das die Überprüfung der Korrektheit des Materials durchführt und im Falle eines Fehlers den Bediener diesen mitteilt. Hierbei wird ebenfalls die Charge des Rohlings und die zugehörigen Herstellerinformationen für die einzelnen Platten festgehalten, sodass bei einer Kundenreklamation die Nachverfolgung bis zu der Herstellung des Rohlings bei Materiallieferanten für die einzelnen Produktionseinheiten gegeben sind.

Eine weitere Aufgabe der Software besteht in der Steuerung der einzelnen Fertigungsschritte sowie den Druck der zugehörigen Etiketten. Diese werden von der maschineninternen Scanneinheit eingelesen und von der internen Steuerung der Produktionseinheiten für das Laden der Maschineneinstellungen benötigt.

In einem fest definierten Produktionsschritt erfolgt eine maschinengesteuerte Qualitätsprüfung der gefertigten Einheit. Im Falle eines Produktionsfehlers kann die Maschine die Mängelquelle identifizieren. Die entsprechende Eingabe des Mitarbeiters in der iPad-Software greift in den Produktionsablauf des Auftrags ein und steuert die einzelnen Fertigungsschritte bis zu der Fehlerquelle weiter. Hiermit wird unterbunden, das weitere Fehlproduktion stattfindet und damit enorme Ausschusskosten eingespart.

Bis zum Beheben der Fehlerursache können die einzelnen vorhergehenden Maschinen der Fertigungsstraße weiter die zugehörigen Rohlinge bearbeiten und somit einen bestmöglichen Produktionsablauf gewährleisten.

Nach der erfolgreichen Fertigung einer Auftragseinheiten erfolgt am Ende der Produktionstrasse der letzte iPad-Scan für die Dokumentation des Endstatus und den Druck des entsprechende Versandetikettes.

Das Projekt wurde in einem Zeitraum von 6 Monaten erfolgreich und zur vollsten Zufriedenheit unseres Auftraggebers abgeschlossen.